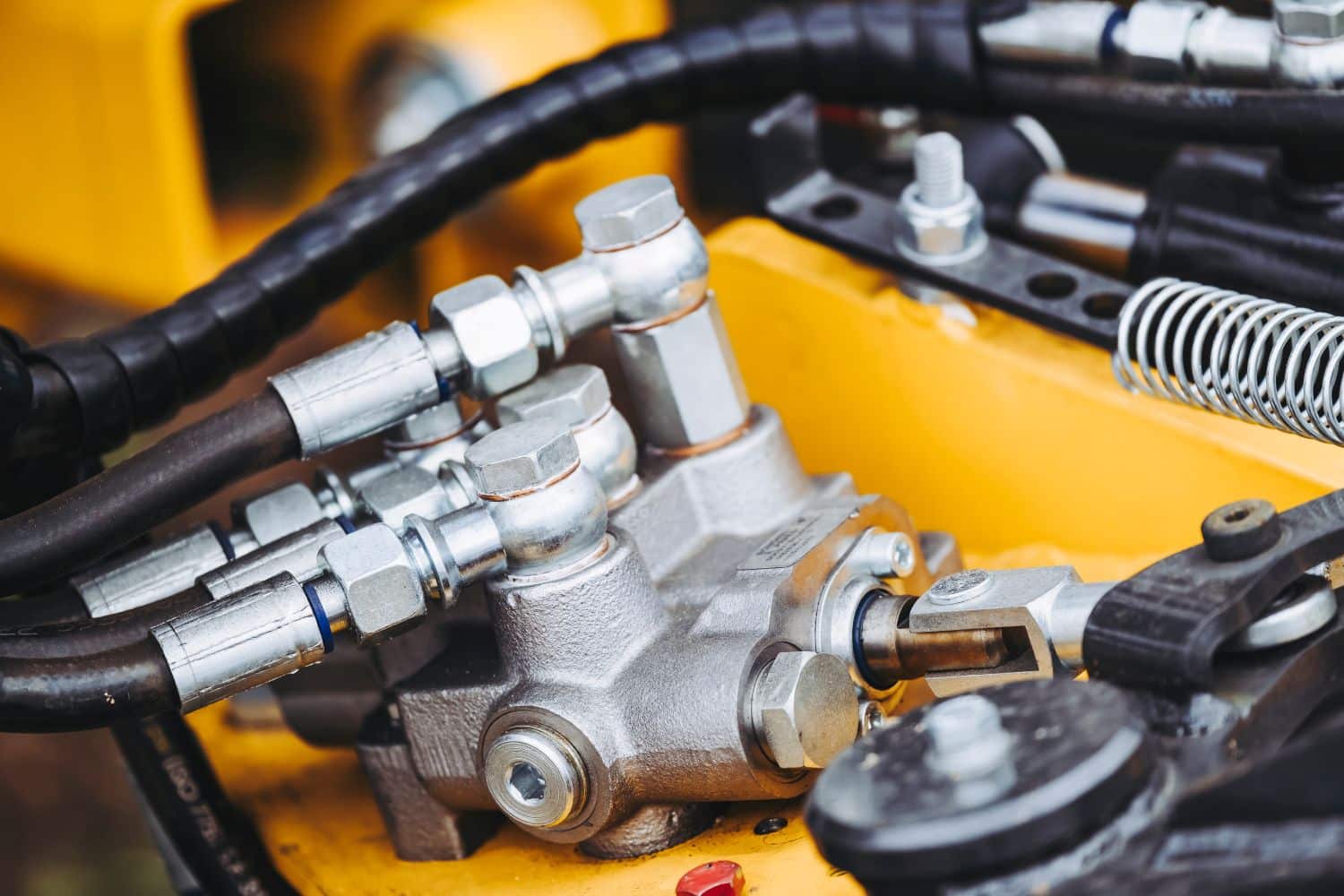

Dans l’industrie de l’injection plastique, les moules représentent bien plus qu’un simple outillage : ce sont des composants critiques dont la précision et la fiabilité conditionnent directement la qualité des pièces produites. Pourtant, leur efficacité peut être rapidement compromise par l’accumulation de résidus plastiques, de gaz de moulage ou d’agents de démoulage. Ces contaminants altèrent les surfaces actives, créent des défauts d’aspect, faussent les dimensions et accélèrent l’usure des pièces. Pour garantir la performance à long terme des moules, la réfection d’équipement industriel doit intégrer un protocole rigoureux de nettoyage spécialisé, adapté aux exigences du secteur. Cet entretien préventif régulier est la seule manière d’assurer une production stable, de limiter les rebuts et de préserver la durabilité des outillages.

Les effets invisibles de la contamination interne

Ce qui rend l’entretien des moules particulièrement complexe, c’est que les effets néfastes ne sont pas toujours visibles à l’œil nu. Des couches microscopiques de matière peuvent s’accumuler dans les cavités ou les évents, entraînant des défauts de remplissage, des lignes de soudure ou des bavures sur les pièces injectées. À terme, ces dépôts favorisent aussi la corrosion des surfaces métalliques, surtout si aucun revêtement protecteur n’a été appliqué. Dans ce contexte, la remise à neuf des moules ne peut pas se limiter à un simple polissage mécanique ou à un nettoyage à la main. Elle exige des techniques de pointe, comme le nettoyage cryogénique, qui permettent d’éliminer les dépôts sans altérer la géométrie des pièces ni interrompre le cycle de production.

Cryogénie et nettoyage sans démontage : gain de temps, gain de précision

Le nettoyage cryogénique utilise des pellets de glace carbonique projetés à haute vitesse pour décoller les résidus sans abrasion. Cette méthode présente un avantage considérable : elle permet d’intervenir directement sur les moules montés en machine, sans démontage ni refroidissement prolongé. Pour les ateliers de production soumis à des cadences élevées, cette capacité à effectuer un entretien préventif rapide et efficace représente un levier stratégique de performance. En évitant les arrêts non planifiés et les surcoûts liés aux défaillances prématurées, les industriels réduisent significativement les pertes de rendement. Par ailleurs, ce type de nettoyage respecte les tolérances dimensionnelles critiques, ce qui en fait une solution idéale pour prolonger la durée de vie fonctionnelle des moules avant une éventuelle modernisation ou un reconditionnement plus poussé.

Réfection et modernisation : une approche globale pour la durabilité

Il serait réducteur de concevoir la réfection d’équipement industriel comme un simple nettoyage. Un véritable programme de maintenance intégrée combine plusieurs actions : inspection visuelle et dimensionnelle, réparation des défauts de surface, application de revêtements protecteurs, et mise à jour technologique. Dans les environnements de production exigeants comme l’injection plastique, la remise à neuf régulière permet non seulement de restaurer les performances initiales, mais aussi d’intégrer des améliorations ciblées – ajustements thermiques, revêtements antiadhérents, traitements de surface durcis. Cette logique de modernisation continue est aujourd’hui indispensable pour rester compétitif et conforme aux exigences normatives, notamment dans les secteurs automobile, médical ou alimentaire.

Optimiser la longévité des équipements : un investissement stratégique

Faire l’impasse sur l’entretien préventif des moules, c’est s’exposer à des arrêts de ligne coûteux, à des dérives de qualité et à des interventions d’urgence souvent plus longues et onéreuses. À l’inverse, planifier des opérations régulières de réfection d’équipement industriel et de nettoyage spécialisé permet de prolonger les intervalles de maintenance lourde et d’augmenter le taux de disponibilité des machines. Les entreprises qui misent sur cette approche globale sécurisent leur productivité et renforcent la fiabilité de leurs procédés. Le nettoyage industriel dans le domaine de l’injection plastique ne doit donc pas être vu comme une contrainte, mais comme un levier de performance durable, au même titre que l’optimisation des cycles d’injection ou la qualité des matières premières.